亞穩β型鈦合金由于具有塑性好?強度高?深淬透性和高斷裂韌性等特點,并具有高的時效強化效應以及良好的強度韌性匹配,成為超高強韌鈦合金的理想選擇 [1?3]?目前,超高強韌鈦合金成為新型鈦合金開發和應用研究的重點方向,更是國內外重點關注和優先發展的新型軍用先進材料,在航空航天?船舶?兵器?海上鉆井設備以及外科植入等領域獲得了廣泛應用 [4?8], 且用量和應用領域均有不斷增加的趨勢?

亞穩β型鈦合金的顯微組織結構由其所經歷的加工過程和熱處理狀態決定,改變其熱處理工藝,如固溶溫度?冷卻速率?時效工藝等 [9?12], 可以在較大范圍內調整合金的力學性能,實現不同強度?塑性和韌性水平的匹配?其中,固溶處理后的冷卻過程是亞穩β型鈦合金最重要的環節之一,基于不同的固溶冷卻速率,β 相可能直接析出 α 相,也可能分解為中間過渡相?ω 相及α″相等 [13?14]?因此,在合金成分一定的情況下,鈦合金在冷卻過程中的相轉變主要取決于冷卻速率,室溫下鈦合金組織中相的形貌?分布?尺寸和類型也同樣取決于冷卻速率?郭偉等 [15] 研究了 BT14 合金在熱處理中不同冷卻方式條件下所發生的微觀組織演變及力學性能變化規律,發現當冷卻速率較慢時,初生 α 相明顯長大,微觀組織由雙態組織轉變為等軸組織,冷卻速率較快時,初生 α 相呈長條和等軸狀混合分布,次生 α 相來不及析出,以馬氏體α′形式析出,在隨后的時效過程中轉變為尺寸極細小的次生 α 相?彭聰等 [16] 研究了冷卻速率對含 Cu 鈦合金顯微組織和性能的影響,發現合金經兩相區固溶水淬后,組織中存在正交α″相,其硬度和屈服強度顯著降低;該合金在單相區固溶水淬后,組織中存在針狀α′相,其硬度和抗拉強度最高,但塑性最差;合金在爐冷時由于初生 α 相的尺寸和體積分數最大,所以塑性最好?

TB17鈦合金是中國航發北京航空材料研究院研制的一種具有自主知識產權的飛機結構用新型超高強韌鈦合金,其名義成分為 Ti-6.5Mo-2.5Cr-2V2Nb-1Sn-1Zr-4Al?該合金通過調整熱處理工藝,可以實現超高強度(Rm≥1350 MPa)- 塑性A≥6%韌性(KIC≥50 MPa?m1/2)的匹配,可應用于新一代飛機具有高減重?高承載和高壽命要求的承力構件或承力螺栓緊固件等部位 [17]?目前對該合金的研究主要集中在亞穩β晶粒變形機制 [18]?等溫時效 [19]?動態再結晶行為 [20]?高溫熱變形行為 [21] 研究等方面,鮮有關于該合金在不同冷卻速率下組織和性能的研究報道?本文對比研究了不同冷卻速率 (水冷?風冷?空冷和爐冷) 對TB17鈦合金固溶態和固溶時效態的相組成?顯微組織?室溫拉伸性能和斷裂韌度的影響,為其制定合理的熱處理工藝參數提供數據支撐,具有較高的工程化應用指導意義?

1、實驗

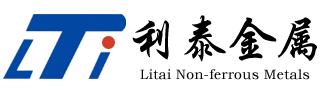

實驗材料選用經三次真空自耗電弧熔煉后的TB17鈦合金鑄錠,后經單相區開坯?兩相區反復墩拔鍛造和準β鍛成 120 mm×350 mm×600 mm 的鍛坯?其顯微組織為典型的網籃組織,鍛坯在準β鍛造后的冷卻過程中,析出了長短不一的片層狀 α 相,其尺寸均在 50~100 nm 之間,呈編織狀均勻分布在基體上,如圖 1 所示?采用金相法測得該合金相變點在 848 ℃附近?

采用線切割的方法從TB17鈦合金鍛坯上截取滿足顯微組織分析?拉伸性能和斷裂韌度 (T?L 向) 測試所需的試樣尺寸,隨后將試樣分別放入馬弗爐 (±3 ℃) 中進行,按照表 1 所示的熱處理工藝進行熱處理?

表 1TB17鈦合金熱處理工藝

Table 1 Heat treatment process ofTB17titanium alloy

| Sample No. | Heat treatment process |

| S-WQ | 823 ℃ , 30 min, WQ |

| S-WC | 823 ℃ , 30 min, WC |

| S-AC | 823 ℃ , 30 min, AC |

| S-FC | 823 ℃ , 30 min, FC |

| S-WQ-A | (823 ℃ , 30 min, WQ)+(580 ℃ , 480 min, AC) |

| S-WC-A | (823 ℃ , 30 min, WC)+(580 ℃ , 480 min, AC) |

| S-AC-A | (823 ℃ , 30 min, AC)+(580 ℃ , 480 min, AC) |

| S-FC-A | (823 ℃ , 30 min, FC)+(580 ℃ , 480 min, AC) |

采用 Sigma 300 場發射掃描電子顯微鏡進行顯微組織觀察?樣品用自動拋光機拋光,然后在V(HF)∶V(HNO3)∶V(H2O)=10∶7∶83的腐蝕液中進行腐蝕處理;室溫拉伸性能按 GB/T 228.1-2010 標準測試,采用工作區直徑為 5 mm 的 R7 圓棒形試樣,拉伸試驗在 INSTRON 5887 拉伸試驗機上進行?斷裂韌度按 GB/T 4161-2007 標準測試,試樣厚度為 25 mm, 在 MTS 810 液壓伺服疲勞試驗機上進行試驗;采用 D/Max 2500 型 X 射線衍射儀測定合金在不同冷卻速率下的相組成;顯微組織定量分析在 Image-pro Plus 6.0 圖像分析軟件上進行;斷裂韌度試驗完成后,采用 Sigma 300 場發射掃描電子顯微鏡對斷裂韌度斷口進行觀察和斷裂機制分析?

2、結果與討論

2.1TB17鈦合金固溶狀態下的組織和性能

2.1.1 固溶狀態下的顯微組織特征

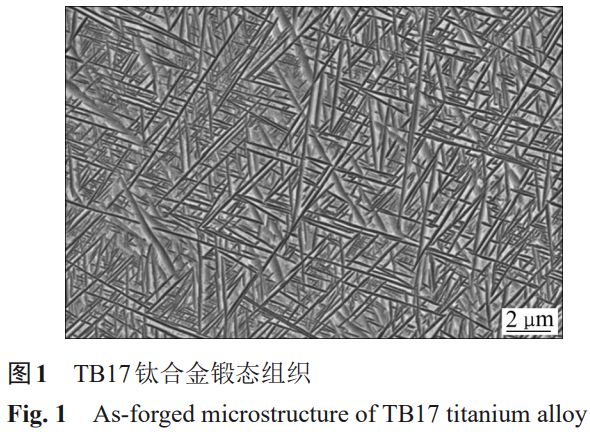

TB17鈦合金以不同的冷卻速率 (水冷 (WQ)?風冷 (WC)?空冷 (AC) 和爐冷 (FC)) 進行固溶處理,其顯微組織如圖 2 所示?由圖 2 可以看出,TB17 鈦合金經不同冷卻速率冷卻到室溫后,其顯微組織均由殘余β相以及其上分布的尺寸不一的片層狀 α 相組成,但其片層狀 α 相的含量和寬度各不相同?TB17 鈦合金在固溶處理過程中,其網籃狀分布的片層狀 α 相不斷向β相轉變,其尺寸不斷減小,數量逐漸減少,最終獲得了穩定狀態的α+β兩相組織狀態;在隨后以不同的冷卻速率冷卻過程中,隨著溫度的下降,其β相基體中不斷析出 α 相,同時在固溶處理過程中未轉變的片層狀 α 相也不斷變粗變長?當冷卻速率較快 (WQ?WC) 時,α 相沒有足夠的時間從基體β相中完全析出,只獲得了少量的片層狀 α 相 (見圖 2 (a) 和 (b)); 當冷卻速率減慢且采用 AC 時,可以明顯看出在β相基體析出 α 相的位置更多 (見圖 2 (c))?由于采用標準拉伸試樣進行試驗,且TB17鈦合金具有良好的淬透性,因此空冷試樣在冷卻過程析出的 α 相并沒有明顯多于冷卻速率較快 (WQ?WC) 的試樣;當冷卻速率為 FC 時,由于冷卻速率較慢,可以明顯看出在β相基體上析出了大量的粗片層狀 α 相 (見圖 2 (d))?

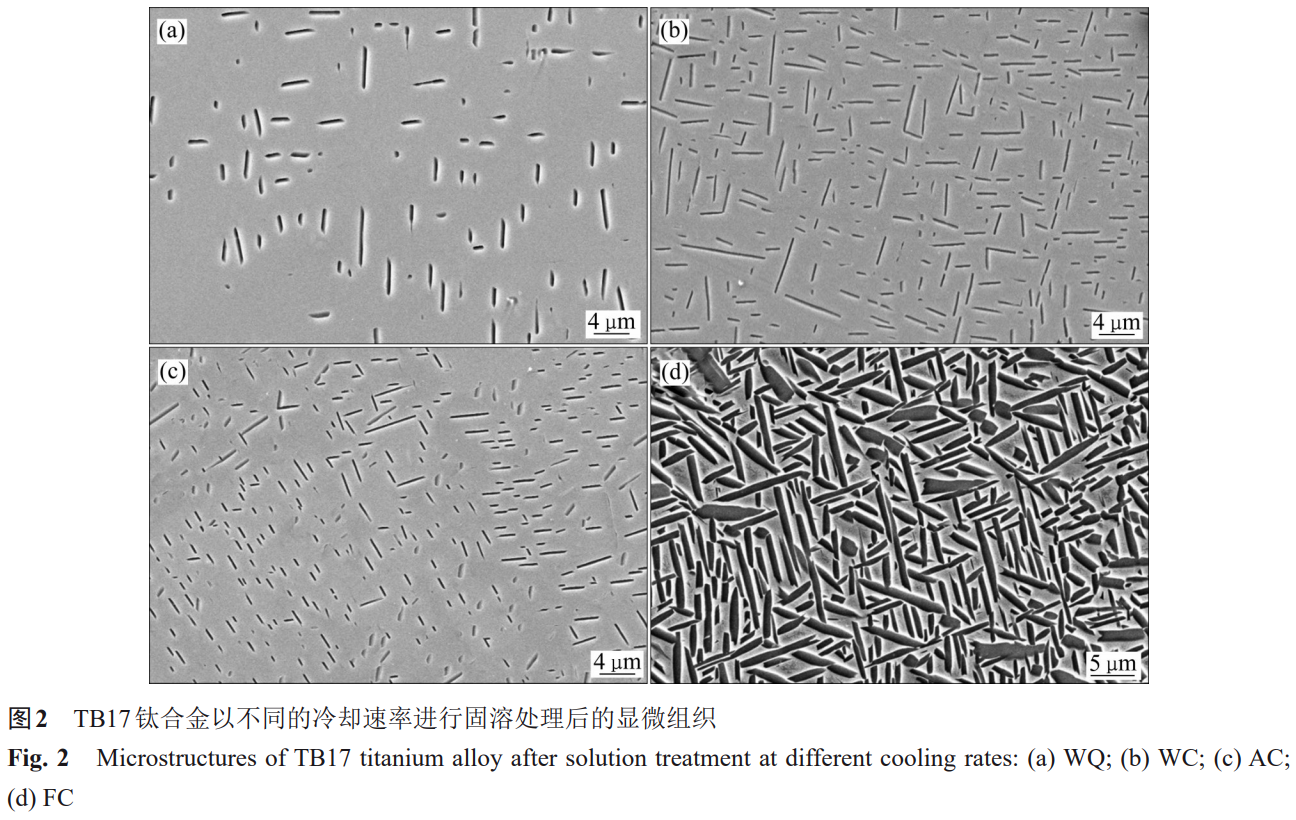

采用 Image-pro Plus 6.0 圖像分析軟件分析了TB17鈦合金經不同冷卻速率冷卻到室溫后片層狀初生 α 相的含量,如圖 3 所示?由圖 3 可以看出,當冷卻速率為 WQ 和 WC 時,其片層狀初生 α 相的含量 (體積分數) 分別為 5.85% 和 6.25%; 當冷卻速率為 AC 時,其片層狀初生 α 相的含量增加到了 8.18%, 分別比 WQ 和 WC 時 α 相的含量相對提高了 28.48% 和 23.59%; 當冷卻速率為 FC 時,其片層狀初生 α 相的含量增加到了 38.91%, 遠遠高于 AC 時 α 相的含量?

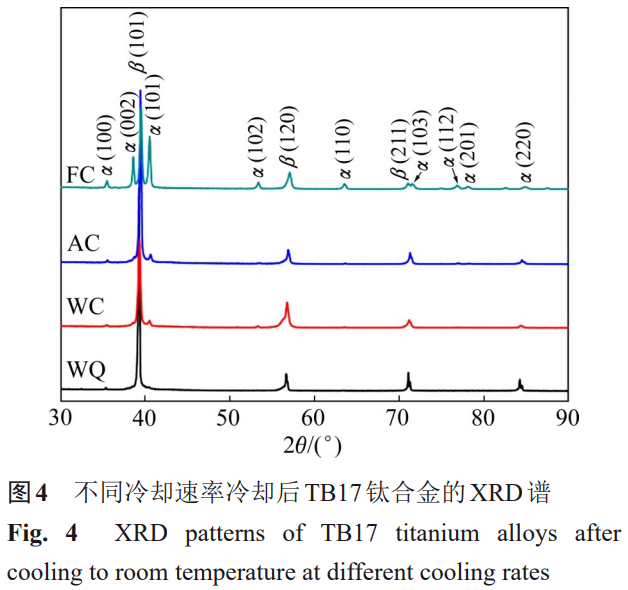

2.1.2 固溶狀態下的相組成

TB17鈦合金作為一種亞穩β型鈦合金,其所含β穩定化元素的量可以使馬氏體轉變點降至室溫?為此,將TB17鈦合金經不同冷卻速率冷卻到室溫后的試樣進行了 X 射線衍射分析,其 XRD 譜如圖 4 所示?由圖 4 可以看出,TB17 鈦合金經不同冷卻速率冷卻到室溫后,其相組成均由β相和 α 相組成,這說明TB17鈦合金即使在快速冷卻 (WQ?WC) 的條件下,也僅發生了β→α相變,未發生β→ω相變和β→α″等相變?同時,在 WQ?WC?AC 的條件下,其 α 相衍射峰的相對強度均較弱;在 FC 條件下,其β相衍射峰的相對強度明顯變弱,而 α 相衍射峰不僅位置增多,同時其相對強度明顯變強?這與TB17鈦合金在不同冷卻速率冷卻后片層狀 α 相的含量相一致 (見圖 3)?

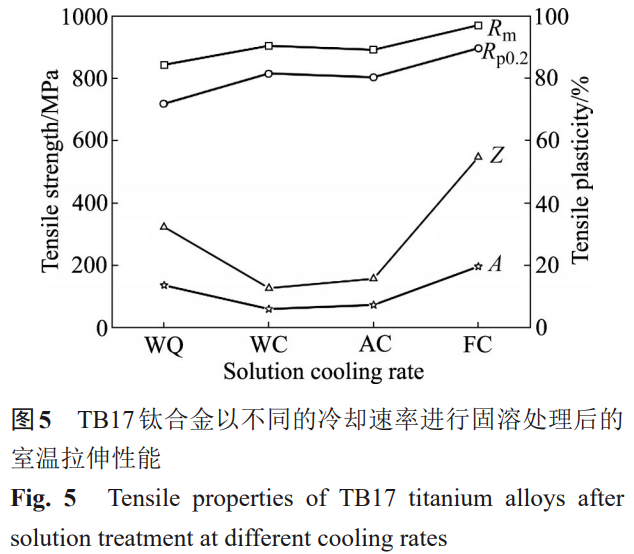

2.1.3 固溶狀態下的室溫拉伸性能

TB17鈦合金以不同的冷卻速率 (WQ?WC?AC 和 FC) 進行固溶處理后的室溫拉伸性能如圖 5 所示?由圖 5 可以看出,隨著冷卻速率的降低 (由 WQ 到 FC), 其抗拉強度和屈服強度呈現逐漸增加的趨勢,而伸長率和斷面收縮率則呈現先降低后升高的趨勢?當冷卻速率為 WQ 時,由于在β相基體上僅析出了少量片層狀 α 相,無淬火ω相變和馬氏體α″相析出,因此該冷卻條件下保留了大量的殘余β相?由于β相為體心立方晶格結構,在理論上有 12 個滑移系 (6 個滑移面,2 個滑移方向), 因此從能量的角度來說,這些原子高度密排的晶面和晶向最有利于塑性變形中的位錯運動?當冷卻速率為 WQ 時,TB17 鈦合金的拉伸強度較低,其抗拉強度和屈服強度分別為 843 MPa 和 718 MPa, 而拉伸塑性較好,其伸長率和斷面收縮率分別為 13.6% 和 32.3%?當冷卻速率降低到 WC 和 AC 時,相對于 WQ 而言,其合金在冷卻過程中的原子擴散相對充裕,析出的片層狀 α 相較多,增加了α/β相界面,因此在塑性變形時,位錯在滑移系運動時受到的阻力明顯增加,合金的拉伸強度提高,而拉伸塑性降低明顯 [22]?

相對于冷卻速率為 WC 時而言,雖然合金在 AC 時的拉伸強度有所降低,拉伸塑性升高,但其變化并不是很明顯,如抗拉強度僅降低了 13 MPa (WC,904 MPa;AC,891 MPa), 伸長率提高了 1.3%( WC,6.0%;AC,7.3%)?當冷卻速率為 FC 時,合金在高溫階段下的時間較長,原子擴散更為充分,獲得的片層狀 α 相的尺寸較為粗大 (見圖 2 (d)), 且析出的片層狀 α 相含量最高?由于片層狀 α 相粗化,其片層 α 相尺寸由 AC 時的 0.2~0.3 μm 增大到 FC 時的 1.0~3.0 μm, 其析出強化的效果大大減弱,因此其拉伸塑性獲得了明顯的提高,伸長率和斷面收縮率分別提高到了 19.6% 和 54.7%; 同時由于 FC 時片層狀 α 相的析出量達到 AC 時的 4.75 倍,片層狀 α 相的增加明顯阻礙了塑性變形時位錯的運動,兩者共同作用使得合金在 FC 時獲得了最高的拉伸強度,其抗拉強度和屈服強度分別達到了 970 MPa 和 896 MPa?

2.2TB17鈦合金固溶時效狀態下的組織和性能

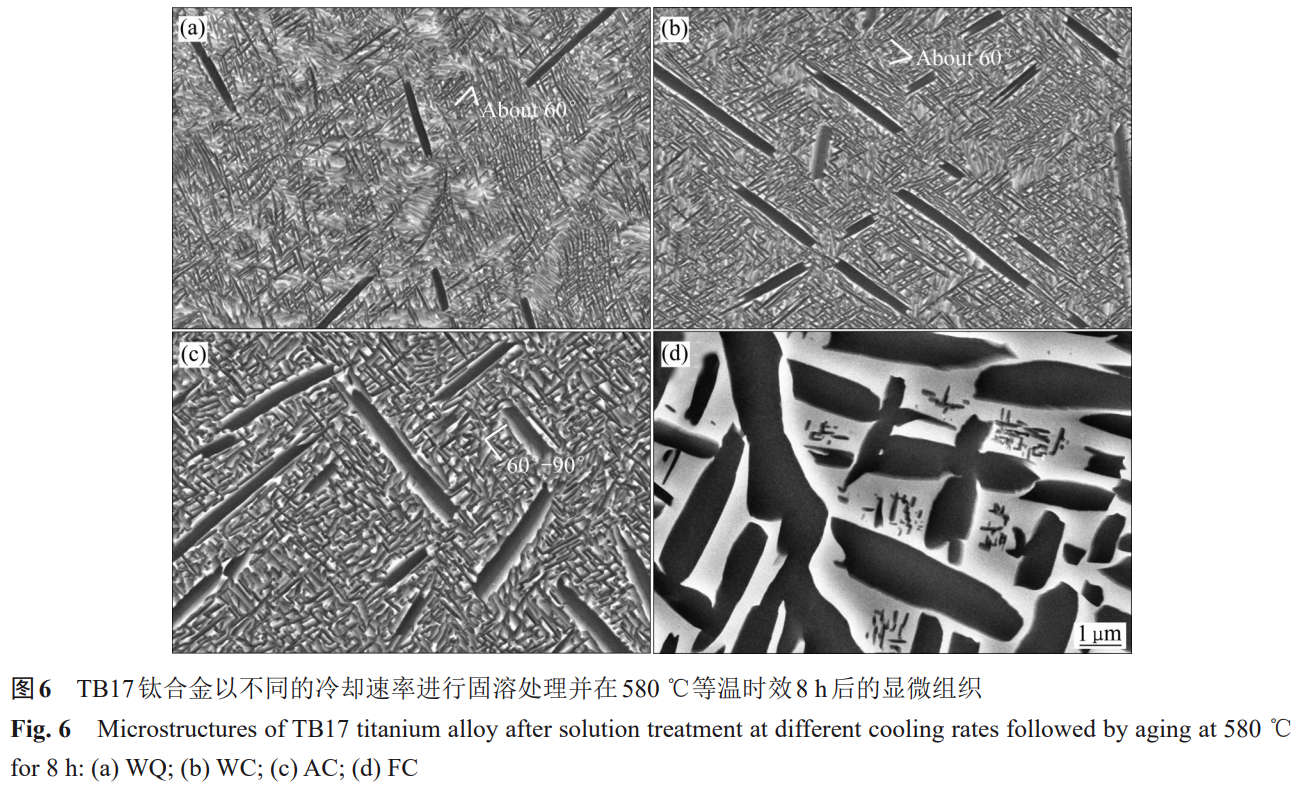

2.2.1 固溶時效狀態下的顯微組織特征

TB17鈦合金以不同的冷卻速率 (WQ?WC?AC 和 FC) 冷卻到室溫,再經 (580 ℃, 480 min, AC) 等溫時效后的顯微組織如圖 6 所示?由圖 6 可以看出,TB17 鈦合金經固溶時效后,其顯微組織均由粗片狀初生 α 相?殘余β相以及其上彌散分布的細片層狀 α 相組成,但由于合金在固溶處理后的冷卻速率不同,致使在時效過程中析出的細片層狀 α 相的大小和形態各不相同?TB17 鈦合金在等溫時效過程中,其過飽和固溶體會發生分解,形成穩定的 α 相?當固態冷卻速率較快時 (WQ?WC), 合金在等溫時效過程中析出的大量片層狀 α 相呈細針狀的形態彌散分布在β基體上,其針狀片層長度可達 0.5~2 μm, 但針狀片層厚度僅為 20~50 nm, 以大約 60° 的夾角交叉分布 (見圖 6 (a) 和 (b)); 當固溶冷卻速率為 AC 時,合金在β基體上析出的細片層狀 α 相的厚度明顯加大,但其片層長度明顯下降,呈現短棒狀或盤狀結構,長徑比減小,其片層長度大約為 0.5~1 μm, 片層厚度約為 50~100 nm, 以 60°~90° 的夾角交叉分布 (見圖 6 (c)); 當固溶冷卻速率為 FC 時,由于在固溶冷卻過程中析出了大量粗片層 α 相,因而在隨后的等溫時效過程中,僅僅在殘余β相上析出了極少量的 α 相,呈現點狀或片狀分布在β基體上,如圖 6 (d) 所示?因此,TB17 鈦合金在等溫時效過程中,時效 α 相呈現析出形核長大過程,隨著固溶冷卻速率由 WQ 減緩為 AC 時,時效 α 相由細針狀逐漸轉變為短棒狀?

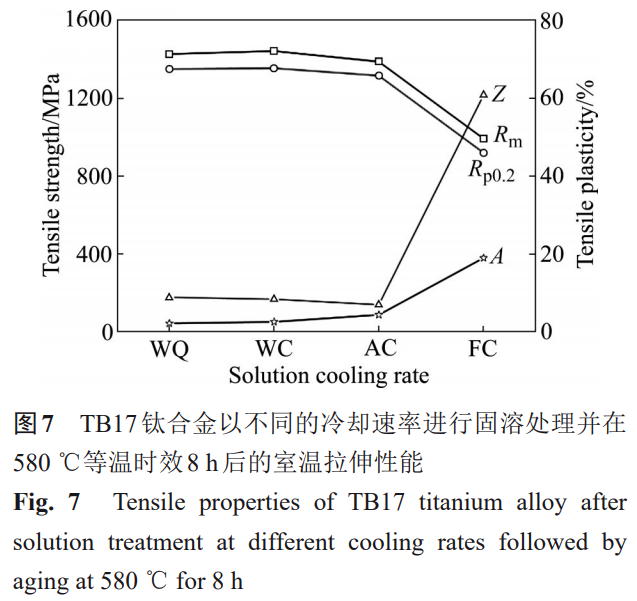

2.2.2 固溶時效狀態下的室溫拉伸性能

TB17鈦合金以不同的冷卻速率 (WQ?WC?AC 和 FC) 冷卻到室溫,再經 (580 ℃, 480 min, AC) 等溫時效后的室溫拉伸性能如圖 7 所示?由圖 7 可以看出,隨著冷卻速率的降低 (由 WQ 到 FC),TB17鈦合金的抗拉強度和屈服強度呈現逐漸減小的趨勢,而伸長率和斷面收縮率則呈現逐漸升高的趨勢?當冷卻速率為 WQ 和 AC 時,由于合金在等溫時效過程中析出了大量彌散分布的細針狀 α 相,使得其拉伸強度獲得了明顯的提高,其抗拉強度分別達到了 1427 MPa 和 1442 MPa, 相對于固溶處理時,分別提高了 584 MPa 和 538 MPa?因此,TB17 鈦合金在等溫時效過程中析出細針狀 α 相是該合金主要的強化因素,其物理本質是彌散析出的細針狀 α 相及其應力場與位錯運動之間的交互作用;細針狀 α 相的彌散析出使合金顯微組織中形成了更多的α/β界面,阻礙了位錯的滑移,減小了位錯的有效滑移長度,從而對拉伸強度起到了明顯提高的作用 [23]?

當冷卻速率為 AC 時,TB17 鈦合金在等溫時效時析出的時效 α 相由細針狀 α 相轉變為短棒狀,其片層厚度明顯變厚?因此,合金的時效強化效果相對減弱,其抗拉強度降低為 1388 MPa, 相比于 WC 時的抗拉強度降低了 54 MPa, 相對于 AC 時固溶處理后的抗拉強度則提高了 497 MPa, 同樣獲得了很好的強化效果?而在拉伸塑性方面,冷卻速率為 AC 時,合金的伸長率達到了 4.4%, 相比于冷卻速率為 WC 時的伸長率 2.6%, 提高了 1.8%, 獲得了明顯的提高?當冷卻速率為 FC 時,由于僅析出了極少量的 α 相,合金的拉伸性能變化不明顯,相對于固溶處理時,其抗拉強度僅提高了 23 MPa, 伸長率則降低了 0.6%?因此,對于TB17鈦合金而言,固溶處理后采用 FC 方式冷卻無法獲得足夠的時效強化效果,在工程應用中需要慎重考慮?

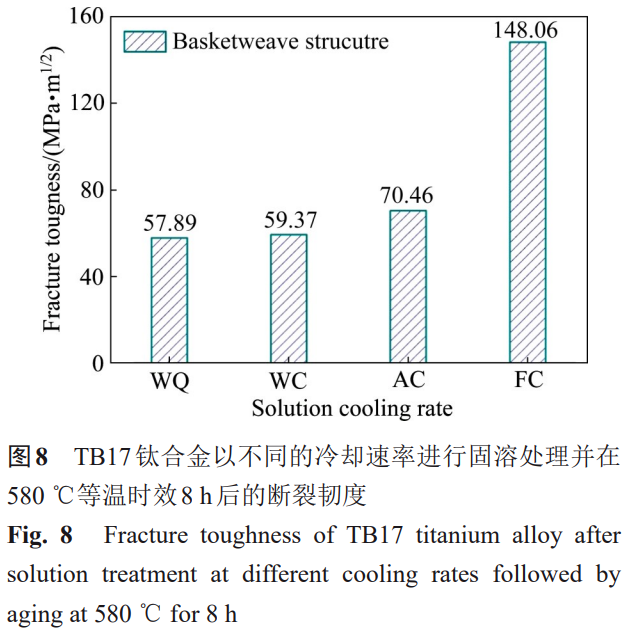

2.2.3 固溶時效狀態下的斷裂韌度

TB17鈦合金以不同的冷卻速率 (WQ?WC?AC 和 FC) 冷卻到室溫,再經 (580 ℃, 480 min, AC) 等溫時效后的斷裂韌度如圖 8 所示?由圖 8 可以看出,隨著冷卻速率的降低 (由 WQ 到 FC),TB17 鈦合金的斷裂韌度呈現逐漸增大的趨勢,斷裂韌度由 WQ 時的57.89 MPa ? m1/2提高到 AC 時的70.46 MPa?m1/2, 尤其是在 FC 狀態下,其斷裂韌度獲得了明顯的提高,達到了148.06 MPa?m1/2。

BRUN 等 [24] 的研究表明,鈦合金中的斷裂韌度取決于其顯微組織特征,一般情況下,等軸初生 α 相的體積分析越高,越有利于鈦合金拉伸塑性的提高,同時等軸初生 α 相可以增強合金抗裂紋萌生的能力;而片層 α 相體積分數的增加,可以明顯增強合金抗裂紋擴展的能力,更有利于其斷裂韌度的提高,這是由于鈦合金的斷裂韌度往往與裂紋擴展路徑和曲折程度有關?在鈦合金材料中,由于α/β相界面的結合能較弱,當裂紋由萌生演化為裂紋擴展時,其裂紋擴展的路徑通常沿α/β相的界面進行;當裂紋擴展方向與α/β相界面方向趨于一致時,裂紋往往沿α/β相界面方向擴展;當裂紋擴展方向與α/β相界面方向不一致時,裂紋將產生停滯效應或被迫改變擴展方向,從而引起裂紋發生偏折和分叉,增加了裂紋擴展的總長度,從而消耗更多的能量 [25?28]?

片層的寬度也是決定合金斷裂韌性的重要因素,合金斷裂的過程包括空洞在裂紋尖端的形成及空洞連接匯入主裂紋的過程 [29]; 空洞往往在α/β相界面上形成,而這個過程受 α 片層寬度的控制,寬 α 片層裂紋尖端的空洞形成所需要的應力強度要大于細 α 片層裂紋尖端的空洞形成所需要的應力強度;若 α 片層斷裂所需的能量大于繞過 α 集束的能量,裂紋則向集束方向偏轉 [30];α 片層寬度的增加也可以有效阻止裂紋直線擴展,使裂紋發生較大的偏轉,從而消耗較多能量,使合金具有更高的斷裂韌性?

同時,與大多數金屬材料相似,鈦合金的斷裂韌性與強度的相關性具體表現為:斷裂韌性和屈服強度基本以KIC∝1/σy的形式呈反相關關系 [31]?JATA 等 [32] 也曾從理論推導得到斷裂韌性與強度之間的關系,直接或間接反映了斷裂韌性與裂紋尖端塑性區的關系?在單向加載過程中,屈服強度越大,塑性區尺寸就越小?因此,材料斷裂韌性隨屈服強度的升高而降低的原因是:屈服強度的升高減小了材料所能承受的導致失效載荷的區域,并導致所能承受最大載荷的減小 [33]?

在本文試驗中,TB17 鈦合金的固溶冷卻速率由 WQ 逐漸減小到 FC 時,其在固溶冷卻過程中析出的片層狀 α 相逐漸增多,且 α 片層的寬度也存在逐漸加寬的趨勢 (見圖 6), 同時在時效過程中析出 α 相由細針狀逐漸轉變為短棒狀,兩者的共同作用使得TB17鈦合金的斷裂韌度隨著冷卻速率的降低而逐漸增大?

2.3 斷口分析

TB17鈦合金以不同的冷卻速率進行固溶處理并在 580 ℃等溫時效 8 h 后的斷裂韌度如圖 8 所示?由圖 8 可以看出,隨著冷卻速率的降低 (由 WQ 到 FC),TB17 鈦合金的斷裂韌度呈現逐漸增大的趨勢,但冷卻速率為 FC 時的斷裂韌度要遠遠高于其他冷卻速率時的斷裂韌度?為此,本文選取TB17鈦合金分別在 AC 和 FC 時的斷裂韌度試樣進行了斷口分析?

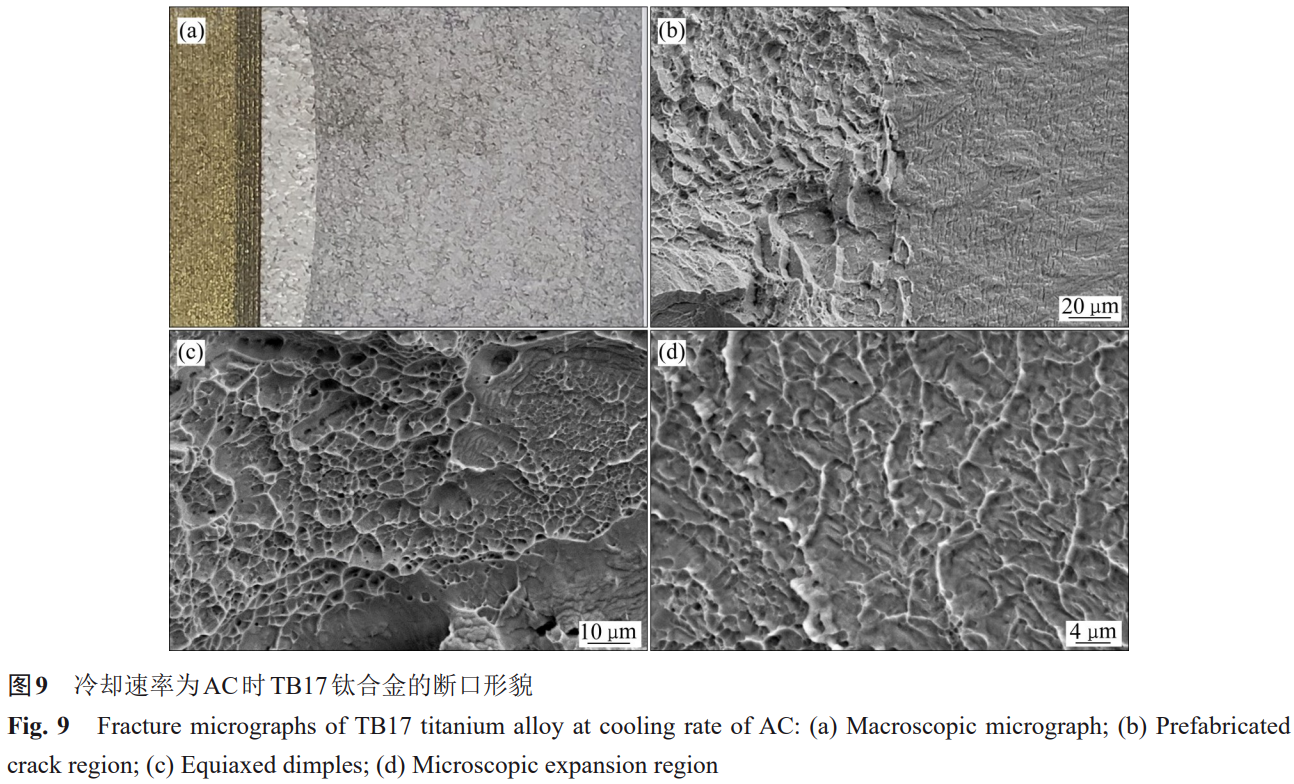

TB17鈦合金在冷卻速率為 AC 時的斷口特征如圖 9 所示?由圖 9 可以看出,TB17 鈦合金的宏觀斷口較為粗糙 (見圖 9 (a))?粗糙的斷口有利于增加裂紋擴展路徑的曲折性,在裂紋擴展過程中可以吸收更多的能量,從而提高其斷裂韌性?圖 9 (b) 所示為預制裂紋區與擴展區交界處的斷口微觀形貌,斷口表面呈纖維狀,邊緣剪切唇細小?從預制裂紋區開始,斷面可見類似舌狀凸起,呈現大量尺寸不一的韌窩特征 (見圖 9 (c)), 可見二次裂紋?斷面局部韌窩呈筏排狀排列,斷裂以韌性斷裂為主,撕裂棱不明顯,局部可見較為平整的斷面,表面為淺韌窩 (見圖 9 (d))?

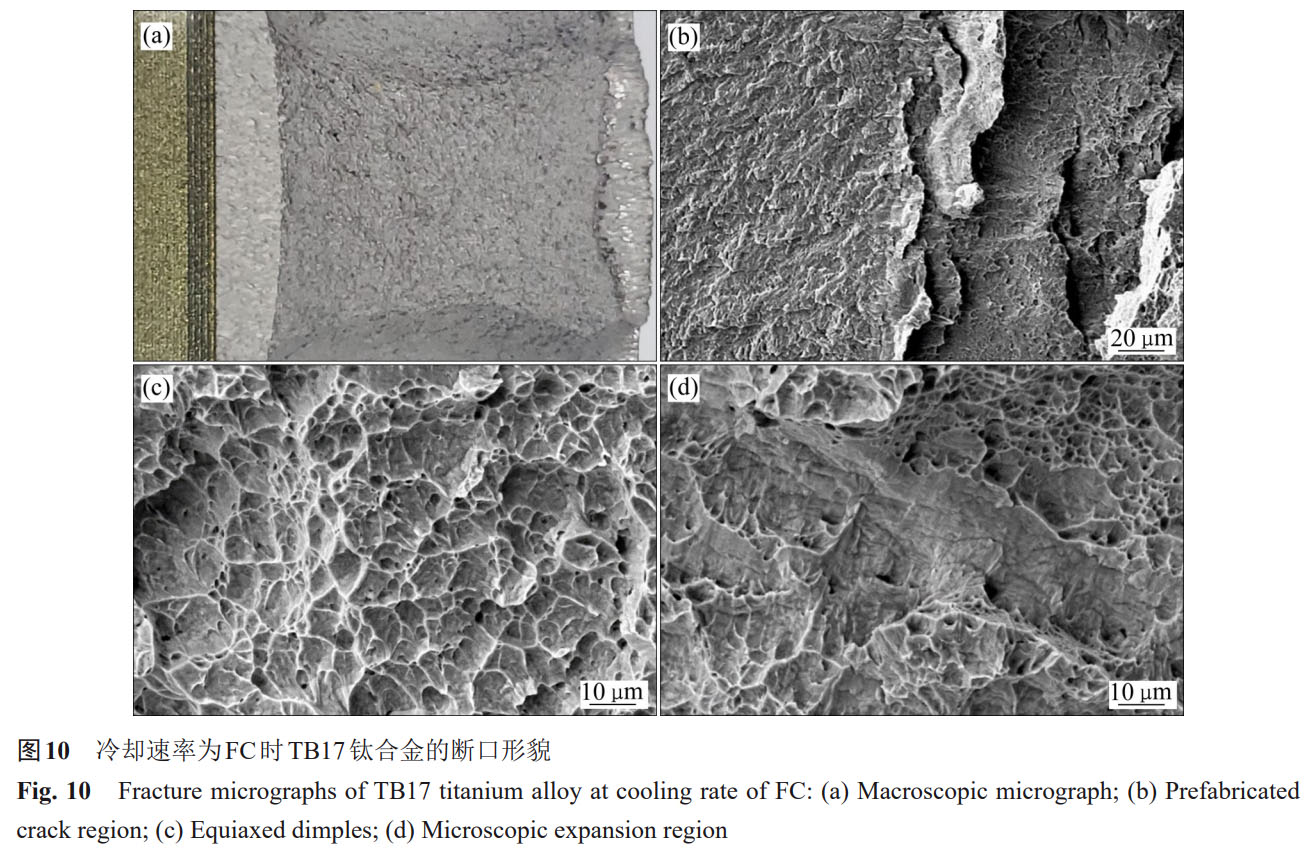

TB17鈦合金在冷卻速率為 FC 時的斷口特征如圖 10 所示?相比于冷卻速率為 AC 時,FC 時的冷卻過程極為緩慢,因此合金的斷口形貌與 AC 時合金的斷口形貌有明顯的差異?由圖 10 (a) 可以看出,合金的宏觀斷口表面起伏程度明顯增加,表明裂紋擴展曲折度提高,裂紋擴展做功增加,使得影響斷裂韌性的外部因素增強?圖 10 (b) 所示為預制裂紋區與擴展區交界處的斷口微觀形貌,斷口表面呈纖維狀,可見擴展棱線,邊緣剪切唇寬大?從預制裂紋區開始,斷面微觀起伏不大,微觀斷口表面呈現大量大小不一的韌窩 (見圖 10 (c)), 以韌性斷裂為主,韌窩周圍的撕裂棱明顯加深,解理刻面減少;在擴展區可以觀察到有不同層次的斷裂平面相互交匯 (見圖 10 (d)), 沒有看到條形韌窩,這些特征都表明合金韌性值較高?

3、結論

TB17鈦合金以不同冷卻速率 (水冷 (WQ)?風冷 (WC)?空冷 (AC) 和爐冷 (FC)) 進行固溶處理后,其顯微組織均由殘余β相以及其上分布的尺寸不一的片層狀 α 相組成?隨著冷卻速率的降低 (由水冷到爐冷), 其片層狀初生 α 相的含量逐漸增加,使得其拉伸強度呈現逐漸增大的趨勢,而拉伸塑性則先降低后升高?

不同冷卻速率下的 XRD 譜表明,TB17 鈦合金即使在快速冷卻 (水冷?風冷) 的條件下,也僅發生了β→α相變,未發生β→ω相變和β→α″等相變。

經固溶時效處理后,不同冷卻速率下TB17鈦合金的顯微組織均由粗片狀初生 α 相?殘余β相以及其上彌散分布的細片層狀 α 相組成?隨著冷卻速率的降低,時效 α 相由細針狀逐漸轉變為短棒狀,使得其抗拉強度和屈服強度呈現逐漸減小的趨勢,而伸長率和斷面收縮率則呈現逐漸升高的趨勢?

隨著冷卻速率的降低,TB17 鈦合金在固溶冷卻過程中析出的片層狀 α 相逐漸增多,且 α 片層的寬度也存在逐漸加寬的趨勢,同時在時效過程中析出的 α 相由細針狀逐漸轉變為短棒狀,使得TB17鈦合金的斷裂韌度隨著冷卻速率的降低呈現逐漸增大的趨勢,尤其是爐冷的斷裂韌度達到了148.06 MPa?m1/2。

REFERENCES

[1] 顏鳴皋,吳學仁,朱知壽。航空材料技術的發展現狀與展望 [J]. 航空制造技術,2003, 43 (12): 19?25. YAN Ming-gao, WU Xue-ren, ZHU Zhi-shou. Recent progress and prospects for aeronautical material technologies [J]. Aeronautical Manufacturing Technology, 2003, 43 (12): 19?25.

[2] 商國強,朱知壽,常 輝,等。超高強度鈦合金研究進展 [J]. 稀有金屬,2011, 35 (2): 286?291. SHANG Guo-qiang, ZHU Zhi-shou, CHANG Hui, et al. Development of ultra-high strength titanium alloy [J]. Chinese Journal of Rare Metals,2011, 35 (2): 286?291.

[3] 朱知壽,王新南,商國強,等。新型高性能鈦合金研究與應用 [J]. 航空材料學報,2016, 36 (3): 7?12. ZHU Zhi-shou, WANG Xin-nan, SHANG Guo-qiang, et al. Research and application of new type of high performance titanium alloy [J]. Journal of Aeronautical Materials, 2016, 36 (3): 7?12.

[4] 朱知壽。新型航空高性能鈦合金材料技術研究與發展 [M]. 北京:航空工業出版社,2013. ZHU Zhi-Shou. Research and development of new-brand titanium alloys of high performance for aeronautical applications [M]. Beijing: Aviation Industry Press, 2013.

[5] 陳京生,孫葆森,安 康。鈦合金在兵器裝備上的應用 [J]. 兵器裝備工程學報,2020, 41 (12): 14?20. CHEN Jing-sheng, SUN Bao-sen, AN Kang. Titanium alloys for ordnance equipment applications [J]. Journal of Ordnance Equipment Engineering, 2020, 41 (12): 14?20.

[6] 常 輝,董月成,淡振華,等。我國海洋工程用鈦合金現狀和發展趨勢 [J]. 中國材料進展,2020, 39 (7): 585?590. CHANG Hui, DONG Yue-cheng, DAN Zhen-hua, et al. Current status and development trend of titanium alloy for marine engineering in China [J]. Materials China, 2020, 39 (7): 585?590.

[7] 劉世鋒,宋 璽,薛 彤。鈦合金及鈦基復合材料在航空航天的應用和發展 [J]. 航空材料學報,2020, 40 (3): 77?94. LIU Shi-feng, SONG Xi, XUE Tong, et al. Application and development of titanium alloy and titanium matrix composites in aerospace field [J]. Journal of Aeronautical materials, 2020, 40 (3): 77?94.

[8] 呂冬蘭。鈦合金在民用飛機上的應用及發展趨勢 [J]. 世界有色金屬,2018 (5): 230?231. Lü Dong-lan. Application and development trend of titanium alloy in civil aircraft [J]. World Nonferrous Metals, 2018 (5): 230?231.

[9] IVASISHIN O M, MARKOVSKY P E, MATVIYCHUK Y V, et al. A comparative study of the mechanical properties of high-strengthβ-titanium alloys [J]. Journal of Alloy and Compounds, 2008, 457 (1/2): 296?309.

[10] IVASISHIN O M, MARKOVSKY P E, SEMIATIN S L, et al. Aging response of coarse-and fine-grainedβtitanium alloys [J]. Materials Science and Engineering A, 2005, 405 (1/2): 296?305.

[11] CLéMENT N, LENAIN A, JACQUES P J. Mechanical property optimization via microstructural control of new metastable beta titanium alloys [J]. JOM, 2007, 59 (1): 50?53.

[12] ZHANG Hong-ling, ZHANG Xiao-yong, ZHU Zhi-shou, et al. Characterization of a new type grain boundary phase in near-β titanium alloys [J]. Scripta Materialia, 2020, 177: 118?122.

[13] 常 輝,GAUTIER Elisabeth, 周 廉。一種亞穩β鈦合金的相變動力學 [J]. 科學通報,2014, 59 (10): 854?858. CHANG Hui, GAUTIER E, ZHOU Lian. Phase transformation kinetics for a metastable titanium alloy [J]. Chinese Science Bulletin, 2014, 59: 854?858.

[14] 張志強,董利民,胡 明,等。冷卻速率對 TC16 鈦合金顯微組織和力學性能的影響 [J]. 中國有色金屬學報,2019, 29 (7): 1391?1398. ZHANG Zhi-qiang, DONG Li-min, HU Ming, et al. Effect of cooling rate on microstructure and mechanical properties of TC16 titanium alloy [J]. The Chinese Journal of Nonferrous Metals, 2019, 29 (7): 1391?1398.

[15] 郭 偉,王 啟,宋德軍。等. 冷卻速率對 BT14 鈦合金組織及性能的影響 [J]. 材料熱處理學報,2018, 39 (10): 23?28. GUO Wei, WANG Qi, SONG De-jun, et al. Effect of cooling rate on microstructure and properties of BT14 titanium alloy [J]. Transactions of Materials and Heat Treatment, 2018, 39 (10): 23?28.

[16] 彭 聰,張書源,任 玲,等。冷卻速率對含 Cu 鈦合金顯微組織和性能的影響 [J]. 金屬學報,2017, 53 (10): 1377?1384. PENG Cong, ZHANG Shu-yuan, REN Ling, et al. Effect of cooling rate on microstructure and properties of Cucontaining titanium alloy [J]. Acta Metallurgica Sinica, 2017, 53 (10): 1378?1384.

[17] 朱知壽,商國強,王新南,等。航空用鈦合金顯微組織控制和力學性能關系 [J]. 航空材料學報,2020, 40 (3): 1?10. ZHU Zhi-shou, SHANG Guo-qiang, WANG Xin-nan, et al. Microstructure controlling technology and mechanical properties relationship of titanium alloys for aviation applications [J]. Journal of Aeronautical Materials, 2020, 40 (3): 1?10.

[18] 信云鵬,朱知壽,王新南,等。應變率對TB17鈦合金亞穩β晶粒變形機制的影響 [J]. 材料工程,2020, 48 (12): 141?147. XIN Yun-peng, ZHU Zhi-shou, WANG Xin-nan, et al. Effect of strain rate on deformation mechanism of metastableβgrains inTB17titanium alloy [J]. Journal of Materials Engineering, 2020, 48 (12): 141?147.

[19] 劉洪驍,董洪波,朱知壽。低溫時效及冷 / 溫變形工藝對TB17鈦合金組織的影響 [J]. 材料熱處理學報,2019, 40 (6): 69?74. LIU Hong-xiao, DONG Hong-bo, ZHU Zhi-shou. Effect of low-temperature aging and cold/warm deformation on microstructure ofTB17titanium alloy [J]. Transactions of Materials and Heat Treatment, 2019, 40 (6): 69?74.

[20] 朱鴻昌.TB17鈦合金熱加工過程組織演變規律研究 [D]. 南昌:南昌航空大學,2019: 36?65. ZHU Hong-chang. Study on microstructure evolution ofTB17titanium alloy during hot working process [D]. Nanchang: Nanchang Hangkong University, 2019: 36?65.

[21] WANG Zhe, WANG Xin-nan, ZHU Zhi-shou. Characterization of high-temperature deformation behavior and processing map ofTB17titanium alloy [J]. Journal of Alloys and Compounds, 2017, 692: 149?154.

[22] 張廷杰,王克光,吳曉祖。含 1α 相的 β-Ti 合金的電子衍射花樣解釋 [J]. 稀有金屬材料與工程,1984 (1): 5?9. ZHANG Ting-jie, WANG Ke-guang, WU Xiao-zu. The explanation of 1α phase electric diffraction in β-titanium [J]. Rare Metal Materials and Engineering, 1984 (1): 5?9.

[23] DEHGHAN-MANSHADI A, DIPPENAAR R J. Development of α-phase morphologies during low temperature isothermal heat treatment of a Ti-5Al-5Mo-5V-3Cr alloy [J]. Materials Science and Engineering A, 2011, 528 (3): 1833?1839.

[24] BRUN M Y, SHAKHANOVA G V. Titanium alloy structure and parameters defining its diversity [J]. Titanium Scientific Technical Journal, 1993, 1 (3): 24?29.

[25] BLENKINSOP P A, EVANS W J, FLOWERS H M. Titanium’s science and technology [M]. London: Institute of Materials, 1996: 948.

[26] WILLIAMS J C, CHESNUTT J C, THOMPSON A W. The effect of microstructure on ductility and fracture toughness of α +βtitanium alloys [C]// Proceeding of the 1987 TMSAIME Annual Symposia. [S. l, s. n]. 1987: 255.

[27] WEN Xin, WAN Ming-pan, HUANG Chao-wen, et al. Effect of microstructure on tensile properties, impact toughness and fracture toughness of TC21 alloy [J]. Materials & Design, 2009, 180: 107898.

[28] AKAHORI T, NIINOMI M. Fracture characteristics of fatigued T-6Al-4V ELI as an implant material [J]. Materials Science and Engineering A, 1998, 243 (1/2): 237?243.

[29] RICHARDS N L. Quantitative evaluation of fracture toughness-microstructural relationships in alpha-beta titanium alloys [J]. Journal of Materials Engineering and Performance, 2004, 13 (2): 218?225.

[30] RICHARDS N L, BARNBY J T. The relationship between fracture toughness and microstructure in alpha-beta titanium alloys [J]. Materials Science and Engineering, 1976, 26 (2): 221?229.

[31] HIRTH J P, FROES F H. Interrelations between fracture toughness and other mechanical properties in titanium alloys [J]. Metallurgical Transactions A, 1977, 8 (7): 1165?1176.

[32] JATA K V, STARKE E A. Fatigue crack growth and fracture toughness behavior of an Al-Li-Cu alloy [J]. Metallurgical Transactions A, 1986, 17 (6): 1011?1026.

[33] 馬英杰,王鼎春,王紅武,等。影響 TC4ELI 合金斷裂韌性的因素 [J]. 中國有色金屬學報,2010, 20 (專輯 1): s414?s418. MA Ying-jie, WANG Ding-chun, WANG Hong-wu, etal. Factors influencing fracture toughness of TC4ELI alloy [J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (Special 1): s414?s418.

(注,原文標題:冷卻速率對TB17鈦合金顯微組織和力學性能的影響)

相關鏈接

- 2025-09-19 為高性能航空構件賦能:TB17鈦合金β區熱加工窗口內動態再結晶機理與工藝優化啟示

- 2024-05-15 顯微組織類型對TB17鈦合金棒力學性能的影響

- 2023-12-01 冷卻速率對航空航天用TB17鈦合金顯微組織和力學性能的影響